RTO焚烧炉是目前有效处理VOC废气的一种有效措施,通过燃烧处理有机污染废气,并利用蓄热体换热,并用于废气本身升温的一种装置。下面小编给大家详细介绍一下,江苏三梯RTO焚烧炉工艺流程~

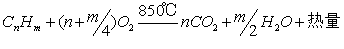

有机废气是通过RTO氧化室高温区使废气中的VOC成份氧化分解成为无害的CO2和

H2O,反应方程式: RTO焚烧炉装置包括至少一组热回收率高达95%的陶瓷填充床换热器,因此当废气浓度较高时,RTO焚烧炉设备只需在启动时需要燃料进行预热外,运行时候不再需要使用辅助燃料,从而节省升温所需要的燃料消耗,降低运行成本。风机由变频器控制,以适应不同的运行工况。

RTO焚烧炉装置包括至少一组热回收率高达95%的陶瓷填充床换热器,因此当废气浓度较高时,RTO焚烧炉设备只需在启动时需要燃料进行预热外,运行时候不再需要使用辅助燃料,从而节省升温所需要的燃料消耗,降低运行成本。风机由变频器控制,以适应不同的运行工况。

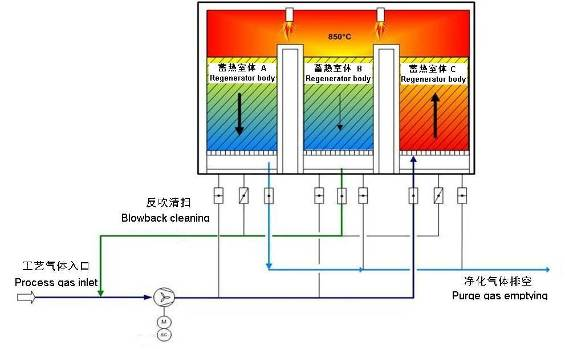

RTO焚烧炉工艺流程,

第一次循环(如上图):

蓄热室C: 有机废气经引风机进入蓄热室C的陶瓷蓄热体(陶瓷蓄热体“贮存”了上一循环的热量,处于高温状态),此时,陶瓷蓄热体释放热量,温度降低,而有机废气吸收热量,温度升高,废气经过蓄热室C换热后以较高的温度进入氧化室。

氧 化 室:经过陶瓷蓄热室C换热后的有机废气以较高的温度进入氧化室反应,使有机物氧化分解成无害的CO2和H2O,如废气的温度未达到氧化温度,则由燃烧器直接加热补偿至氧化温度,由于废气已在蓄热室C预热,进入氧化室只需稍微加热便可达到氧化温度(如果废气浓度足够高,氧化时可以不需要天然气加热,靠有机物氧化分解放出的热量便可以维持自燃),氧化后的高温气体经过陶瓷蓄热体A排出。

蓄热室A: 氧化后的高温气体进入蓄热室A(此时陶瓷处于温度较低状态),高温气体释放大量热量给蓄热陶瓷A,气体降温,而陶瓷蓄热室A吸收大量热量后升温贮存(用于下一个循环预热有机废气),经风机作用气体由烟囱排入大气,排气温度比进气温度高约40℃左右。

蓄热室B:陶瓷蓄热室B处于清扫状态,上一循环结束阀门切换时,阀门与陶瓷蓄热体B的底部之间存有少量废气,采用氧化室少量高温气体将其反吹到主风机进口端和有机废气一起进入陶瓷蓄热室C。

第二次循环:废气由蓄热室A进入,则由蓄热室B排出,蓄热室C进行反吹清扫;

第三次循环:废气由蓄热室B进入,则由蓄热室C排出,蓄热室A进行反吹清扫;

-- -- :周而复始,更替交换;

RTO焚烧炉的材质和类型决定着热回收的效率和运行稳定性,江苏三梯RTO焚烧炉可根据具体的废气情况,为您选择合适的燃烧温度和配套设施。